在金属型材加工领域,型材拉弯技术凭借其高精度、低回弹的特性,成为航空航天、轨道交通及高端建筑幕墙等领域的核心工艺。广东作为中国制造业重镇,汇聚了众多拉弯厂,其中南兴型材拉弯凭借其技术创新与工程实践,在模具设计的曲率补偿领域树立了行业标杆。

曲率补偿的技术挑战

型材拉弯过程中,材料各向异性、截面畸变及弹性恢复是制约成形精度的三大难题。以航空铝合金缘条为例,其复杂截面在拉弯时易因应力分布不均导致曲率偏差,传统模具设计依赖经验试错,效率低且成本高。南兴型材拉弯通过引入CAD/CAE数值模拟技术,构建了基于材料本构关系的有限元模型,精准预测拉弯过程中的应力应变分布,为曲率补偿提供了数据支撑。

工程实践:模具设计的创新路径

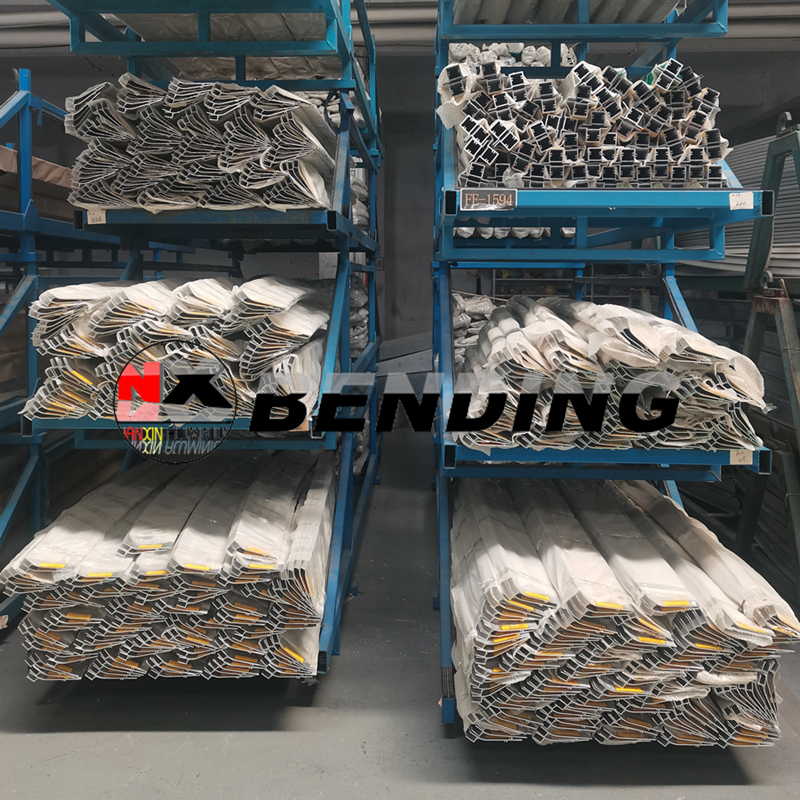

南兴型材拉弯在广东的工厂中,针对某高铁项目的不锈钢型材弯曲件,采用“预拉-弯曲-补拉”(PA-M-PB)工艺,结合柔性多点三维拉弯技术,设计出可调模面模具。该模具通过离散式模块化结构,实现了对复杂曲面的动态适配,将轮廓度误差控制在0.5%以内,回弹误差低于5%。具体实践中,团队通过迭代优化模具型面,补偿材料弹性恢复量,最终使型材贴模度提升30%,显著减少了人工校形工序。

广东拉弯厂的协同效应

作为广东拉弯厂的代表,南兴型材拉弯与本地设备制造商合作,开发了伺服数控拉弯机,集成智能控制系统与激光检测模块,实现了工艺参数的实时调整。例如,在某博物馆异形幕墙项目中,通过机器学习算法分析历史数据,优化了拉伸力与弯曲半径的匹配关系,使加工效率提升40%,同时将废品率从8%降至1.5%。

行业影响与未来方向

南兴型材拉弯的曲率补偿实践,不仅推动了广东拉弯产业的技术升级,更为全国型材拉弯行业提供了可复制的解决方案。未来,随着材料科学的进步与AI技术的融合,模具设计将进一步向智能化、自适应方向发展,南兴型材拉弯也将持续深化产学研合作,引领行业迈向更高精度与效率的新阶段。